| Телефон | +79163180453 |

| kovalev-home@mail.ru |

5-2-1. Создание сруба. Часть 1.

В сознании любого соотечественника с термином «деревянный дом» первым ассоциируется рубленый дом срубовой конструкции, стены которого созданы из массивной древесины, обработанной вручную. И это вполне закономерно, ведь ручная рубка - традиционный, испытанный веками способ возведения жилых (и не только) строений. Несмотря на наличие современных материалов и технологий, интерес к ней нисколько не уменьшается. И строительные приемы и архитектурные формы создаваемых с помощью ручной рубки строений, определяемые свойствами материала - бревна, в целом остаются почти неизменными. Как и столетия назад, длинные прямые стволы, сплачивают, соединяя в углах и по вертикали между собой разными способами, и в результате получают сруб. Самой популярной породой древесины для изготовления срубов по-прежнему считается сосна, но в последнее время все более прочные позиции завоевывают сибирский кедр (кедровая сосна) и лиственница. (О выборе древесины и её свойствах более подробно написано в статье 5-1. Выбираем древесину для сруба).

Бревно естественной влажности

Основным элементом срубовой конструкции является бревно естественной влажности. Под этим материалом подразумевается имеющая определённую – удобную для транспортировки длину, часть ствола дерева, с которой удалена кора (о способах её удаления мы подробно расскажем чуть ниже).

Преимущества такой обработки перед обточкой всей поверхности можно сформулировать следующим образом - на бревне сохраняется внешний, богатый смолами слой, хорошо противостоящий атмосферным воздействиям (также считается, что благодаря этому лишь окорённое бревно меньше трескается). Ещё одним преимуществом прошедшего лишь окорку бревна принято считать то, что его большой диаметр позволяет создавать более теплые стены. Для создания соединений брёвен между собой можно использовать множество видов рубки, что позволяет не только упрочнить срубовую конструкцию, но и украсит её. Кроме того, бревенчатые стены можно при желании в любом месте украсить резьбой.

К общим недостаткам древесных материалов естественной влажности в рассматриваемом нами случае добавляется то, что из-за большого диаметра бревно дольше сохнет. Считается, что если диаметр используемого бревна не превышает 32 см, то для высыхания сруба и окончания его усадки потребуется примерно год. Для сруба, сложенного из бревна, диаметр которого значительно больше указанного, может потребоваться полтора и даже два года.

О чём стоит узнать заранее

Прежде чем вы соберётесь заключать договор на строительство дома из бревна естественной влажности, стоит изучить целый ряд вопросов, непосредственно касающихся технологии изготовления сруба (или хотя бы ознакомиться с ними). Зачем на это тратить время? Всё очень просто - когда придёт пора подписывать договор на строительство рубленого дома, вы сможете разговаривать с менеджером выбранной Вами строительной фирмы, так скажем, на одном языке. Может мы про «один язык» слегка и преувеличили, но, по крайней мере, понимать, как Вам предлагают решить те или иные технологические вопросы (при этом выбранное решения будет напрямую определять величину оплаты за его реализацию), Вы, безусловно, будете. Рассмотрим некоторые из таких вопросов более подробно.

Лес зимний и летний

На эту тему написано немало. И думается, те, кто даже ещё только начинает задумываться о постройке дома из бревна, первое, что обнаружат в интернете – это статью о зимнем и летнем лесе. Повторять эти материалы мы не станем, скажем только, что приобретать стоит именно зимний лес - он более сухой.

Можно ли самостоятельно отличить зимний лес от летнего? В литературе и интернете сделать это предлагается по следующим косвенным признакам:

1 - по сезону, когда Вы лес покупаете. Очень спорное утверждение, поскольку заготовленным зимой лесом крупные фирмы торгуют практически круглый год. Ну а те, кто заготовил лес летний, вполне могут «впарить» его Вам среди зимы;

2 - торцы бревен зимнего леса светлее, при осенних дождях они темнеют. Отверждение опять же спорно, поскольку основано на субъективном визуальном восприятии;

3 - следы грязи на коре говорят о летнем лесе. В принципе это утверждение верно, если только те, кто заготавливал древесину зимой, не пытались вывезти её из леса ранней весной, когда поверхность земли уже оттаяла (именно так часто и происходит);

4 - зимний лес легче распиливать - пила идет очень ровно, в результате продольные спилы не имеют характерной для летнего леса волнистости. Всё верно, вот только проверить, насколько ровно бревно распиливается вдоль ствола, будет весьма затруднительно - для этого как минимум нужно иметь лесопилку.

В общем, со 100%-ной вероятностью определить самому по косвенным признакам, летний или зимний перед вами лес, достаточно сложно. Точно же на этот вопрос способны ответить исключительно специалисты после лабораторного анализа. Но, так скажем, предварительный анализ можно попробовать провести и самому. Есть довольно простой химический опыт, который показывают в средней школе – если капнуть йодом на богатый крахмалом материал (например, картофель), то он окрасится в синий цвет. То же самое можно попробовать проделать и с деревом: сердцевина зимнего леса содержит больше крахмала, и если капнуть на нее йод, то пятно приобретет синий оттенок.

Ну, а если в качестве исполнителя работ при заказе бревенчатого дома выбрать солидную, проверенную и даже авторитетную фирму, то и проверять ничего не понадобится. Серьёзные строители (мы будем считать таковыми тех, кто даёт гарантию на созданное ими строение на срок не менее 5 лет) из летнего леса строить просто не будут – себе дороже обойдётся. (Но и в этом случае необходимо помнить о том, что зимний лес несколько дороже летнего).

Бревно скоблить или строгать?

За рубежом для удаления коры с бревен сегодня широко используют новейшее и весьма дорогостоящее гидроструйное или гидроабразивное оборудование. Российские плотники к этому уровню технического оснащения, конечно же, постепенно подтягиваются, но в основном пока применяют для достижения той же цели два проверенных временем старинных приема.

В первом случае кору удаляют топором или заостренным скребком (лопатой), а затем дочищают стволы топором, во втором – кору удаляют только вручную с помощью скобеля. Оба метода хороши тем, что позволяют сохранить наружный защитный слой древесины - заболонь, но при этом обработка скобелем примерно на 15-20% дороже зачистки скребком и топором.

При этом, при грубой очистке (скребок) на бревне может остаться нижний тонкий слой коры – так называемый луб, скобель же счищает все, вплоть до расположенного под лубом слоя живых клеток - камбия. Но и в том и в другом случае на бревнах остаются, скажем так, природные неровности. Какой способ выбрать - решать вам. И это решение зависит от того, какой обработке вы планируете подвергнуть стены после сборки дома у вас на участке. Если планируете шлифовать изнутри и снаружи (эта достаточно «пыльная» операция тоже имеет немалую стоимость), можно ограничиться грубой окоркой.

Если брёвна не шлифовать, а сразу обрабатывать защитным составом, то стоит выбрать обработку скобелем. Но она должна быть очень качественной - на сохранившемся камбии (он почти прозрачен и поэтому при скоблении плохо виден) может «вырасти» тонкий слой коры, имеющей коричневатый цвет (не удивляйтесь - этот процесс продолжается и в спиленном бревне то тех пор, пока оно не высохнет), и тогда брёвна в стене из белых и однородных станут пёстренькими (пегими). В этом случае стены придется либо шлифовать (значит, «плакала» экономия на грубой обработке!), либо окрашивать их в цвет более тёмный, чем цвет появившейся на них коры. Ну, а сруб тёмного цвета, как Вы сами понимаете, нравится далеко не всем.

Как мы уже сказали, что после грубой окорки, что после окорки скобелем на бревне остаются природные неровностями, что многих хозяев тоже не устраивает. Да и плотникам с такими бревнами работать труднее, поэтому ряд фирм предлагают прострогать бревна до сборки сруба рубанком, тогда внешне они будут похожи на оцилиндрованные, но не утратят способности противостоять атмосферным воздействиям (рубанком щадяще снимают только верхние слои заболони). Такие бревна дороже на 20-30%, зато сруб приобретает эстетичный внешний вид, а стены можно окрашивать сразу после сборки. Ну, а те, кому средства позволяют, могут их перед окраской дополнительно отшлифовать.

Обратите внимание ещё на один момент - с ростом стоимости бревна, обусловленным способом его обработки, скорее всего, увеличится и стоимость работ по сборке сруба, так как ее по общепринятому правилу фирм-производителей устанавливают в процентном отношении к цене материала.

Как изготовлять межвенцовый паз

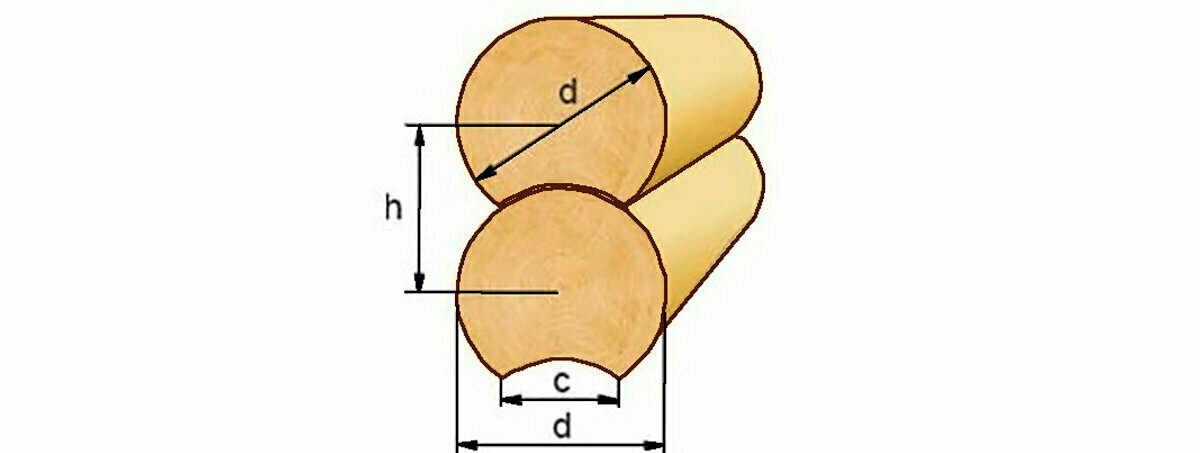

Чтобы находящиеся в стене сруба бревна плотно прилегали друг к другу, вдоль одного из сопрягаемых бревен – верхнего - выбирают паз (желоб).

Старинный способ его создания заключается в следующем. На стену укладывают новое бревно и тщательно выравнивается.

Далее с помощью специального инструмента, который называется «черта», с обеих сторон бревна намечают линии кромок будущего паза. Во время этой операции одна ножка «черты» скользит по нижнему бревну, вторая по верхнему, в результате чего линия, прочерчиваемая на верхнем бревне, отражает природные неровности поверхности бревна нижнего.

«Черта» похожа на циркуль. Инструменту этому много веков, но и сегодня плотники пользуются именно им (другой инструмент для этой цели, похоже, придумывать никто не собирается), но слегка усовершенствованным - к одной из ножек прикрепляют пузырьковый уровень.

Далее поперек паза делают надрезы бензопилой, а затем особым топором - теслом (его лезвие расположено не вдоль топорища, а поперек и имеет вид желоба) из паза вдоль волокон выбирают древесину. При этом волокна заминаются, закупоривая так называемые смоляные карманы, что снижает способность древесины впитывать влагу. Как вы думаете, зачем мы так подробно рассказываем об этом?

Дело в том, что некоторые компании значительно упростили процесс изготовления паза. Берут бензопилу: вжик, вжик - и готово. Но последствия этого бывают весьма печальными. Во-первых, со временем бревно может расколоться вдоль паза - острая вершина треугольного паза является концентратором напряжений. Во-вторых, треугольный паз по сравнению с полукруглым имеет гораздо более низкие тепло- и звукоизоляционные показатели. Зато он примерно в 2 раза дешевле.

И еще один связанный с продольным пазом важный момент, на который следует обратить самое пристальное внимание. Ширина паза - это толщина стены в самом узком месте. Значит, чем паз шире, тем теплее стена и дом в целом. Минимально необходимая ширина паза должна соответствовать климатическим условиям данного региона, и рассчитывают ее, исходя из средней зимней температуры. Например, при -20℃ минимальная ширина паза должна быть 10-12 см; при -30℃ - 12-13 см; при -40℃- 14-16 см. При этом ширина паза не должна превышать 2/3 диаметра бревна. То есть, для того чтобы дом был тёплым в самую суровую зиму (при -40℃) ширина паза должна составлять 14-16 мм, а диаметр бревна при этом должен быть не менее 24 см. Для нас с Вами это означает, что диаметр бревна 24 см – это тот минимум, на который следует соглашаться, заказывая сруб. Но, конечно же, чтобы дом получился действительно тёплым лучше выбрать бревно диаметром значительно больше, чем указанный нами минимум.

Выбрать брёвна большего, чем 24 см диаметра стоит и из других соображений. Чем межвенцовый паз шире, тем меньше после изготовления паза будет высота венца, полученного из бревна небольшого диаметра. И, следовательно, количество венцов в срубе увеличится (причём, чем меньше исходный диаметр бревна, тем больше венцов будет в срубе). А это не что иное, как потеря огромного объема древесины, платить за которую придётся именно Вам.

Специалисты фирм, имеющих обширную практику строительства, практически в один голос дают такой совет: минимальная ширина паза для средней полосы должна быть не менее 140 мм, и составлять она должна не более 1/2 диаметра бревна. Следовательно, диаметр используемых для изготовления сруба бревен должен находиться в интервале 28-35 см (напомним, что диаметр должен мериться по тонкому концу бревна).

И последнее. В заключаемом договоре кроме диаметра бревна, ширины межвенцового паза и технологии его изготовления следует оговорить и ещё две весьма важных цифры. Величина зазоров между венцами должна составлять не более 1 мм, а в чашах- 3-5 мм. Такие зазоры легко закроет закладываемый в межвенцовый паз и соединительные чашки утеплитель. С зазорами большей величины тем, кто будет собирать сруб, а затем его конопатить, придётся, как говорится, помучиться. Ну, а Вам придётся оплатить их «муки» . С зазорами названных нами величин никаких «мук» и обусловленных ими дополнительных платежей не будет.

О форме соединительного (межвенцового) паза

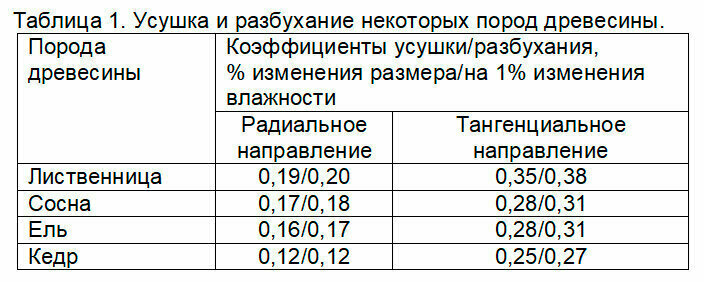

Древесина как строительный материал имеет свойство изменять влажность и размеры при изменении температурно-влажностных условий. Из-за особенностей клеточного строения древесины изменение размеров изготовленных из неё элементов сруба происходит неравномерно в радиальном и тангенциальном направлениях. Причём, величина этих изменений зависит от породы древесины.

Как следует из таблицы, при изменении влажности наибольшие изменения линейных размеров происходят у элементов из древесины лиственницы, минимальные – у кедра.

Зачем об этом знать? За время от заготовки до эксплуатации в составе стеновой конструкции древесина изменяет свою влажность в зависимости от температурно-влажностных условий хранения и эксплуатации: при заготовке эта величина может составлять около 90%, но затем постепенно уменьшается. Так вот, при уменьшении влажности до 30% древесина теряет только межклеточную влагу, и размеры элементов при этом практически не изменяются. При дальнейшем же уменьшении влажности (ниже 30%) древесина начинает терять внутриклеточную влагу, и вот тут-то линейные размеры изготовленных из неё элементов начинают уменьшаться, причём, неравномерно в радиальном и тангенсальном направлении. И в результате изменяется форма и профиль изготовленных элементов.

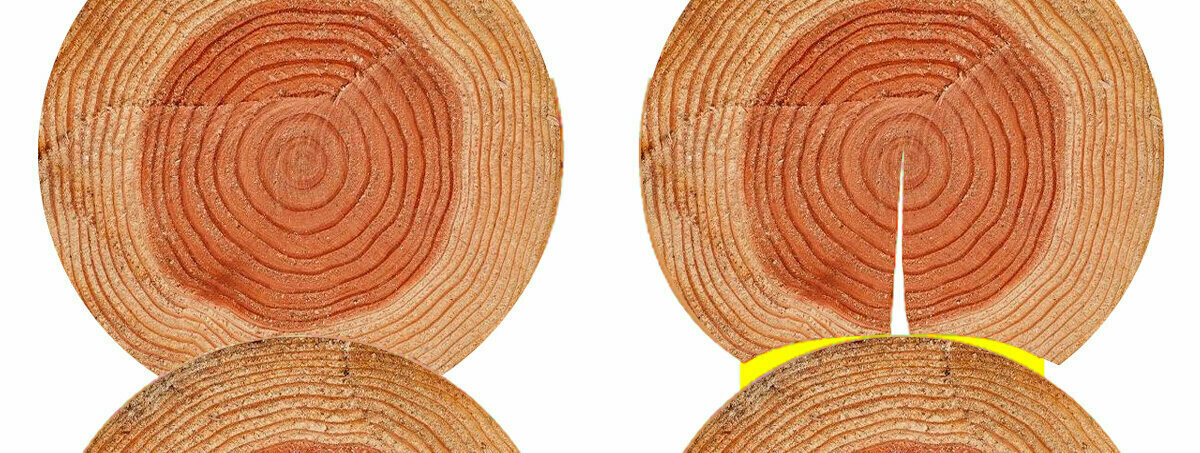

Этот процесс сопровождается образованием на боковых и торцевых поверхностях трещин, величина которых зависит не только от степени высыхания древесины, но и от скорости, с которой происходит этот процесс. (Величина трещин так же может зависеть и от формы профиля изготовленных из дерева элементов, но эту тему мы рассматривать не будем).

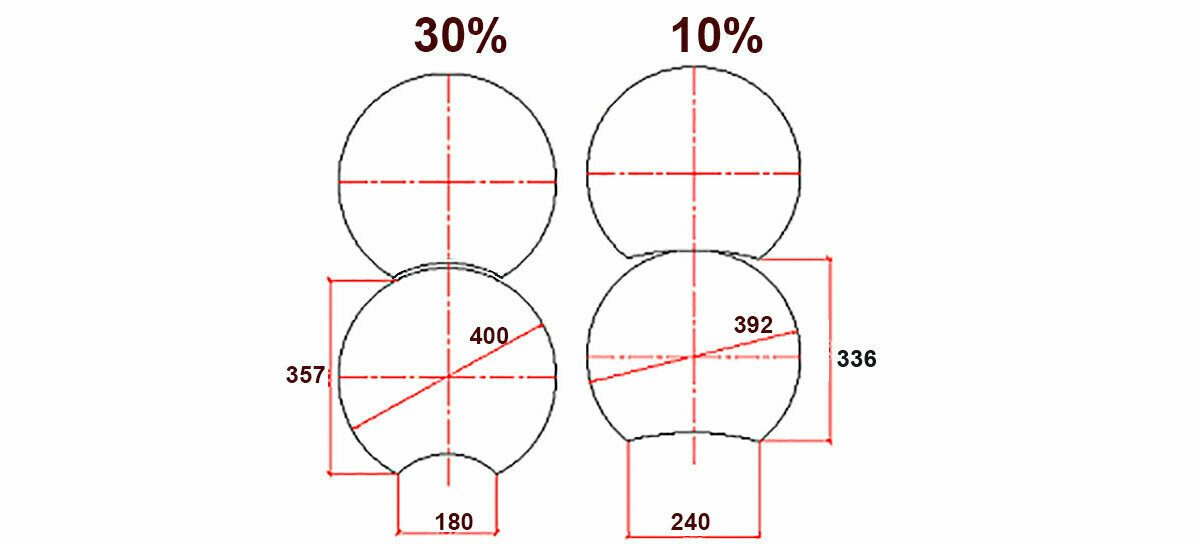

Для наглядной демонстрации упомянутых изменений приведем полученные с помощью компьютера расчёты сечения двух находящихся в срубе круглых брёвен из лиственницы: диаметр брёвен - 400 мм, компенсационный пропил отсутствует, есть соединительный межвенцовый паз шириной 180 мм. В первом случае эти бревна будут иметь влажность древесины 30%, во втором - 10%. При прогнозе изменений сечения мы условно примем, что процесс усушки будет происходить без образования трещин на боковых поверхностях, а также не будем учитывать влияние находящегося в продольном пазу межвенцового утеплителя.

Как видим, диаметр брёвен при усушке изменился всего на 8 мм, а вот ширина соединительного паза при этом увеличилась на 60 мм. Произошло это потому, что паз изменил свой радиус и форму, а, проще говоря, несколько выпрямился. И в результате рабочая высота каждого бревна уменьшилась на величину, значительно превышающую величину изменения диаметра.

Вывод, который сделала машина, - чтобы свести усадку конструкции к минимуму, геометрия профиля должна быть такой, чтобы тангенциальная усушка меньше влияла на конечный результат. Как этого добиться?

От компьютерных расчётов перейдём к реальности.

Как мы уже говорили, чтобы сложить бревенчатые стены без щелей, в бревнах вырубают продольные соединительные пазы. Вырубаются они с нижней стороны бревна и для того, чтобы соединение получалось более плотным, повторяют контуры поверхности бревна нижнего. Для этого паз должен быть дугообразным и иметь тот же радиус, что и нижележащее бревно (из-за такой формы этот паз называют «лунным»). Зачастую именно таким его и создают.

Как ведет себя такой паз с течением времени? В ходе усушки древесины бревно со стороны межвенцового паза, как правило, растрескивается, и его центральная часть плотно садится на нижележащее бревно. Но края (кромки) паза при этом разъезжаются, и в результате между ними и нижележащим бревном образуются зазоры, которые, хочешь – не хочешь, придется законопатить. И Вам придётся оплатить эту дополнительную операцию.

Для получения качественного соединения бревен, радиус лунного паза должен быть чуть меньше радиуса нижележащего бревна. Тогда верхнее бревно при монтаже плотно ляжет на нижнее кромками паза, между которыми образуется небольшой зазор – поднутрение. В этом поднутрении и будет помещаться межвенцовый уплотнитель, который от намокания будет защищён кромками паза. По мере усушки древесины в нижней части бревен, конечно же, тоже появятся трещины - края паза при этом разойдутся и бревно «ляжет» центральной частью на нижележащее. Но при этом кромки верхнего бревна будут плотно прижаты к поверхности бревна нижнего, и никаких зазоров между ними не появится. И, значит, конопатка (и связанные с ней дополнительные затраты) для их ликвидации не понадобится, а эстетика сруба ничуть не пострадает.

А теперь рассмотрим конструкцию соединительного лунного паза поднутрением с точки зрения сохранения тепла.

Почему-то принято считать, что чем меньше будет зазор между брёвнами (чем плотнее они будут прижаты друг к другу), тем теплее будет стык. На самом деле это совсем не так. Коэффициент термического сопротивления воздуха при отсутствии конвекции составляет 0,024 Вт/[м·°С], а сосны поперёк волокон - 0,14-1,18 Вт/[м·°С]. Это означает, что если в зазоре между брёвнами будет находиться воздух, движение которого полностью прекращено (зазор не продувается), то термическое сопротивление стены в зоне зазора будет в 3-5 раз выше, чем термическое сопротивление древесины. То есть, даже если поднутрение окажется чуть больше, чем необходимо, и в результате центральная зона верхнего бревна после усадки не прижмётся в поверхности бревна нижнего, ничего страшного не произойдёт – зона стыка двух брёвен от этого будет только теплее.

И ещё один любопытный с точки зрения теплофизики факт - как на сопротивление теплопередаче влияет утеплитель, помещенный в межвенцовый паз. Коэффициент термического сопротивления любого из используемых для уплотнения стыков брёвен утеплителей несколько больше, чем у воздуха. Следовательно, его наличие внутри паза будет только ухудшать его термическое сопротивление по сравнению с пазом, заполненным воздухом. Но как добиться того, чтобы движение воздуха прекратилось? Правильно – с помощью межвенцового утеплителя. И значит, его задача состоит не в том, чтобы сделать стык теплее, а в том, чтобы уменьшает конвекцию воздуха в межвенцовом зазоре. И этим обеспечить тепло в срубе.

Компенсационный пропил

Поскольку для изготовления сруба в основном используют бревна, имеющие естественную влажность, то, как мы и рассказали при обсуждении формы паза, в древесине по мере высыхания нарастают напряжения. В результате в бревне нередко происходит разрыв волокон, и на его поверхности возникают трещины. Чтобы снизить вероятность появления наибольшего количества трещин на видимой части бревна, многие производители предлагают расположить вдоль его вершины (на стороне, противоположной продольному пазу) так называемый компенсационный пропил глубиной 5-7см. Изготавливают такой пропил с помощью бензопилы по всей длине бревна, но так, чтобы он не доходил до конца выпусков. Таким образом, ни со стороны выпусков, ни с боков сруба такой пропил не виден, поскольку его прикрывает вышележащее бревно.

Надо сказать, что мнения специалистов (и в том числе сотрудничающих с «Практикой Деревянного Домостроения») относительно рациональности выполнения такого пропила при сборке сруба из брёвен естественной влажности разделились: одни - за него, другие - категорически против. Кто из них прав, судить сложно – каждая из двух сторон приводит в свою пользу весьма веские доводы.

Поэтому посоветуем только одно: если вы в целях экономии всё-таки решили изготовить продольный паз внизу бревна с помощью бензопилы, то от компенсационного пропила на его вершине точно следует отказаться. Два концентратора в одном бревне – это уж точно чересчур, и бревно при высыхании со 100-процентной вероятностью расколется пополам.